Pewarnaan Plastik: Teknik, Tantangan, dan Inovasi Industri

Proses pewarnaan plastik merupakan tahapan penting dalam manufaktur yang menentukan tampilan, identitas merek, dan bahkan fungsi dari suatu produk. Di balik warna-warna cerah pada botol minuman, warna solid pada komponen otomotif, atau transparansi lembut pada kemasan, terdapat teknik pewarnaan yang dirancang agar warna tidak mudah luntur, merata, serta aman digunakan sesuai standar aplikasinya.

Dalam industri modern, proses pewarnaan plastik bukan sekadar mempercantik tampilan, tetapi juga bagian dari performa material. Warna dapat membantu diferensiasi, mengatur tingkat cahaya yang tembus, memberikan perlindungan UV, hingga mempengaruhi kualitas produksi seperti kekuatan tarik, daya tahan panas, dan ketahanan terhadap kimia tertentu. Oleh karena itu, memahami proses pewarnaan plastik sangat penting baik bagi pelaku industri manufaktur, produsen masterbatch, maupun pelaku UMKM yang berkecimpung dalam produksi berbasis plastik.

Artikel ini akan mengupas secara detail bagaimana pewarnaan plastik berlangsung, jenis metode yang paling banyak digunakan, kendala teknis yang kerap muncul, serta inovasi yang kini berkembang untuk memenuhi kebutuhan industri yang semakin kompleks.

1. Mengapa Plastik Butuh Pewarnaan?

Walau sebagian besar resin plastik murni (virgin) memiliki warna dasar natural seperti putih susu atau bening, berbagai sektor industri membutuhkan variasi warna karena alasan berikut:

a. Estetika dan Branding

Produk warna-warni lebih mudah menarik perhatian dan membantu perusahaan membedakan produknya dari kompetitor. Contohnya:

- Botol sampo warna pastel

- Mainan anak warna cerah

- Kemasan makanan warna matte

b. Identifikasi dan Kode Produk

Warna membantu memberi kode tertentu pada produk industri:

- Pipa air panas (warna merah)

- Pipa air dingin (warna biru)

- Kabel listrik dengan kode warna tertentu

c. Fungsi Teknis

Beberapa pigmen memiliki fungsi tambahan, misalnya:

- Pigmen hitam karbon (Carbon Black) meningkatkan ketahanan UV

- Pigmen titanium dioxide (TiO₂) meningkatkan opacity

- Pigmen tertentu membantu mengurangi pantulan cahaya

d. Keamanan Pangan (Food Grade)

Warna food grade memberi kesan higienis sekaligus aman untuk kontak dengan makanan tanpa melepaskan zat berbahaya.

2. Metode Pewarnaan Plastik yang Paling Umum

Dalam dunia industri, pewarnaan plastik dapat dilakukan dengan beberapa teknik, masing-masing memiliki karakter, biaya, dan tujuan berbeda.

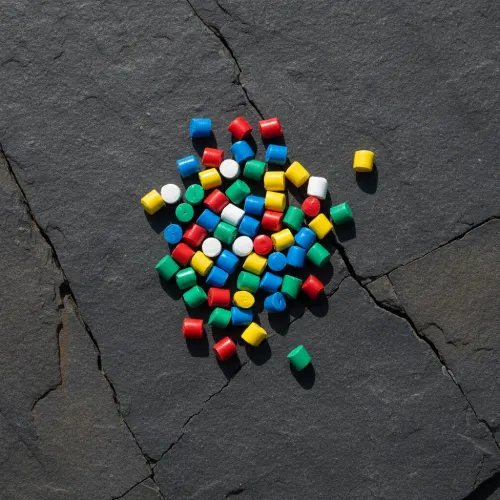

A. Masterbatch Coloring

Masterbatch adalah konsentrat pewarna yang dicampur dengan carrier resin (misalnya PE atau PP), lalu diproses dalam bentuk granule. Saat proses produksi, masterbatch dicampur dengan biji plastik dengan persentase tertentu (biasanya 1–5%).

Kelebihan:

- Warna konsisten

- Tidak berdebu

- Mudah ditakar

- Cocok untuk produksi skala besar

Kekurangan:

- Harga relatif lebih tinggi

- Harus disesuaikan dengan jenis resin

Masterbatch adalah metode yang mendominasi industri modern.

B. Pewarna Serbuk (Pigment Powder / Dry Color)

Merupakan pigmen bubuk yang langsung dicampur ke resin tanpa carrier. Banyak digunakan oleh industri yang ingin menekan biaya.

Kelebihan:

- Harga murah

- Pilihan warna sangat banyak

- Mudah dicampur

Kekurangan:

- Berdebu dan kotor

- Sulit mencapai konsistensi warna

- Tidak cocok untuk standar higienis atau food grade

C. Liquid Color

Pewarna berbentuk cair yang dicampur menggunakan dosing pump. Biasanya digunakan untuk aplikasi yang membutuhkan tingkat presisi tinggi.

Kelebihan:

- Penyebaran warna sangat merata

- Cocok untuk produk tipis

- Dapat menghasilkan efek khusus

Kekurangan:

- Sistem dosing lebih mahal

- Tidak cocok untuk pabrik kecil

D. Compounding (Pewarnaan Langsung di Mesin Extruder)

Pada proses ini, resin, aditif, dan pigmen dicampur secara menyeluruh di mesin extruder menjadi biji plastik berwarna (colored compound).

Kelebihan:

- Warna paling stabil

- Cocok untuk kebutuhan tingkat tinggi (otomotif, elektronik)

Kekurangan:

- Membutuhkan mesin khusus

- Biaya produksi lebih tinggi

3. Jenis Pigmen yang Digunakan untuk Plastics Coloring

Pigmen menentukan kualitas warna dan karakteristik akhir produk. Ada empat kategori utama:

1. Pigmen Organik

- Warna cerah seperti merah, kuning, hijau

- Cocok untuk mainan, kemasan, dan produk dekoratif

2. Pigmen Anorganik

- Lebih tahan panas

- Warna cenderung gelap atau netral

Contoh: Titanium dioxide, iron oxide

3. Pigmen Logam

- Memberikan efek metalik

- Digunakan pada OEM otomotif dan aksesori

4. Pigmen Efek Khusus

- Glitter, pearl effect, fluorescent, glow in the dark

4. Tahapan Proses Pewarnaan Plastik

Meski setiap pabrik memiliki SOP berbeda, proses umum pewarnaan meliputi:

A. Penentuan Warna

Pelanggan menentukan warna menggunakan:

- Kode Pantone

- Sample fisik

- Spesifikasi internal perusahaan

Hasil warna harus diuji menggunakan spektrofotometer untuk memastikan akurasi.

B. Pencampuran (Mixing / Blending)

Masterbatch, dry color, atau liquid color dicampur dengan resin utama sesuai komposisi tertentu.

Alat yang digunakan dapat berupa:

- Vertical mixer

- High-speed mixer

- Drum mixer

C. Proses Pencetakan atau Pengolahan

Pencampuran warna kemudian diproses melalui:

- Injection molding

- Blow molding

- Extrusion

- Thermoforming

Temperatur, tekanan, dan waktu tinggal (residence time) sangat mempengaruhi kualitas warna.

D. Quality Control

Beberapa parameter yang diuji:

- Konsistensi warna antar batch

- Ketahanan terhadap panas

- Ketahanan terhadap UV

- Opacity dan tingkat gloss

- Food grade compliance

5. Tabel Ringkas Jenis Pewarna dan Aplikasinya

| Jenis Pewarna | Bentuk | Kelebihan | Kekurangan | Aplikasi Utama |

|---|---|---|---|---|

| Masterbatch | Granule | Stabil, tidak berdebu, presisi | Harga lebih tinggi | Food packaging, otomotif, elektronik |

| Pigmen Serbuk | Powder | Biaya murah, warna banyak | Kotor, tidak stabil | UMKM, produk non-food |

| Liquid Color | Cair | Warna sangat merata | Sistem dosing mahal | Film plastik tipis |

| Compounded Resin | Granule berwarna | Warna paling stabil | Butuh mesin khusus | Komponen teknik, casing |

6. Tantangan dalam Pewarnaan Plastik

Proses pewarnaan tidak selalu berjalan mulus. Beberapa kendala yang sering muncul antara lain:

1. Warna Tidak Konsisten

Penyebab:

- Pencampuran tidak merata

- Perbedaan suhu mesin

- Kualitas pigmen tidak stabil

2. Warna Mudah Pudar

Biasanya terjadi pada produk outdoor tanpa aditif UV stabilizer.

3. Bintik atau Flek

Bisa disebabkan oleh pigmen yang menggumpal.

4. Warna Menggelap Saat Diproses

Plastik tertentu seperti PP dan LDPE sensitif terhadap panas berlebih sehingga warna berubah.

5. Food Grade vs Non Food Grade

Tidak semua pigmen aman untuk kontak langsung dengan makanan atau minuman.

7. Inovasi Terbaru dalam Pewarnaan Plastik

Industri terus mengalami kemajuan untuk menjawab kebutuhan pasar modern.

a. Color Masterbatch Food Grade Generasi Baru

Lebih aman, tidak mudah terdegradasi, dan sesuai standar internasional.

b. Pigmen Ramah Lingkungan

Menghindari logam berat seperti cadmium dan chromium.

c. Pewarna untuk Bioplastik

Dirancang untuk PLA, PBS, dan material biodegradable lainnya.

d. Pewarna dengan Fungsi Tambahan

- Anti-UV

- Anti-statis

- Anti-bakteri

- Thermochromic (berubah warna karena suhu)

e. Warna High Gloss dan Matte Premium

Digunakan pada elektronik modern seperti casing earphone dan gadget.

8. Tips Memilih Pewarna yang Tepat untuk Produksi

Beberapa hal yang harus dipertimbangkan:

1. Jenis Resin Utama

PE, PP, ABS, atau PVC membutuhkan jenis pigmen dan carrier berbeda.

2. Standar Produk Final

Food grade membutuhkan bahan pewarna khusus dan harus tersertifikasi.

3. Metode Produksi

Extrusion memerlukan pewarna berbeda dibanding injection molding.

4. Ketahanan Warna

Untuk industri outdoor, pilih pigmen dengan UV resistance tinggi.

5. Target Biaya Produksi

Masterbatch mahal tetapi stabil; dry color murah namun lebih berisiko.

9. Kesimpulan

Proses pewarnaan plastik bukan sekadar menambahkan warna pada material. Di baliknya terdapat pemilihan pigmen yang tepat, teknik pencampuran, pengujian kualitas, serta penyesuaian dengan standar keamanan. Industri modern semakin membutuhkan warna yang konsisten, aman, dan fungsional, sehingga pemahaman tentang metode pewarnaan menjadi hal yang sangat penting.

Dengan perkembangan teknologi seperti pewarna ramah lingkungan, masterbatch food grade, dan pigmen fungsi khusus, proses pewarnaan plastik terus berevolusi mengikuti kebutuhan pasar yang semakin variatif. Pelaku industri yang memahami prinsip pewarnaan akan memiliki keunggulan kompetitif baik dari segi kualitas produk maupun efisiensi produksi.